آیا تا به حال با مشکل “لنگ زدن ماشین تزریق پلاستیک“ یا تولید قطعات با ابعاد متغیر در طول یک Shift تولید مواجه شدهاید؟ این معضل رایج، که به “تغییر نقطه صفر” نیز معروف است، یکی از بزرگترین چالشها در واحدهای تولیدی است. ریشه این مشکل، در اغلب موارد، به سیستم موقعیتیابی منسوخ شده ماشین برمیگردد. در این مقاله، به بررسی نقش خط کش دیجیتال (انکودر خطی) به عنوان یک راهکار قطعی برای ریشهکن کردن این مشکل و دستیابی به ثبات تولید میپردازیم.

مشکل لنگ زدن ماشین از کجا ناشی میشود؟

در ماشینهای تزریق پلاستیک قدیمیتر، موقعیت صفحه متحرک توسط یک پتانسیومتر (Potentiometer) تعیین میشود. پتانسیومتر یک سنسور آنالوگ و مبتنی بر تماس مکانیکی است. با گذشت زمان، این تماس مکانیکی منجر به سایش، ایجاد لقی و در نهایت، ارسال داده نادرست به سیستم کنترل ماشین میشود. این داده نادرست باعث میشود ماشین “فکر کند” صفحه در موقعیتی قرار دارد که در واقعیت نیست. این پدیده همان “لنگ زدن” است که نتیجه آن، تولید قطعات معیوب، هدررفت مواد و اتلاف وقت است.

انکودر خطی (Linear Encoder) چگونه مشکل لنگ زدن را برای همیشه حل میکند؟

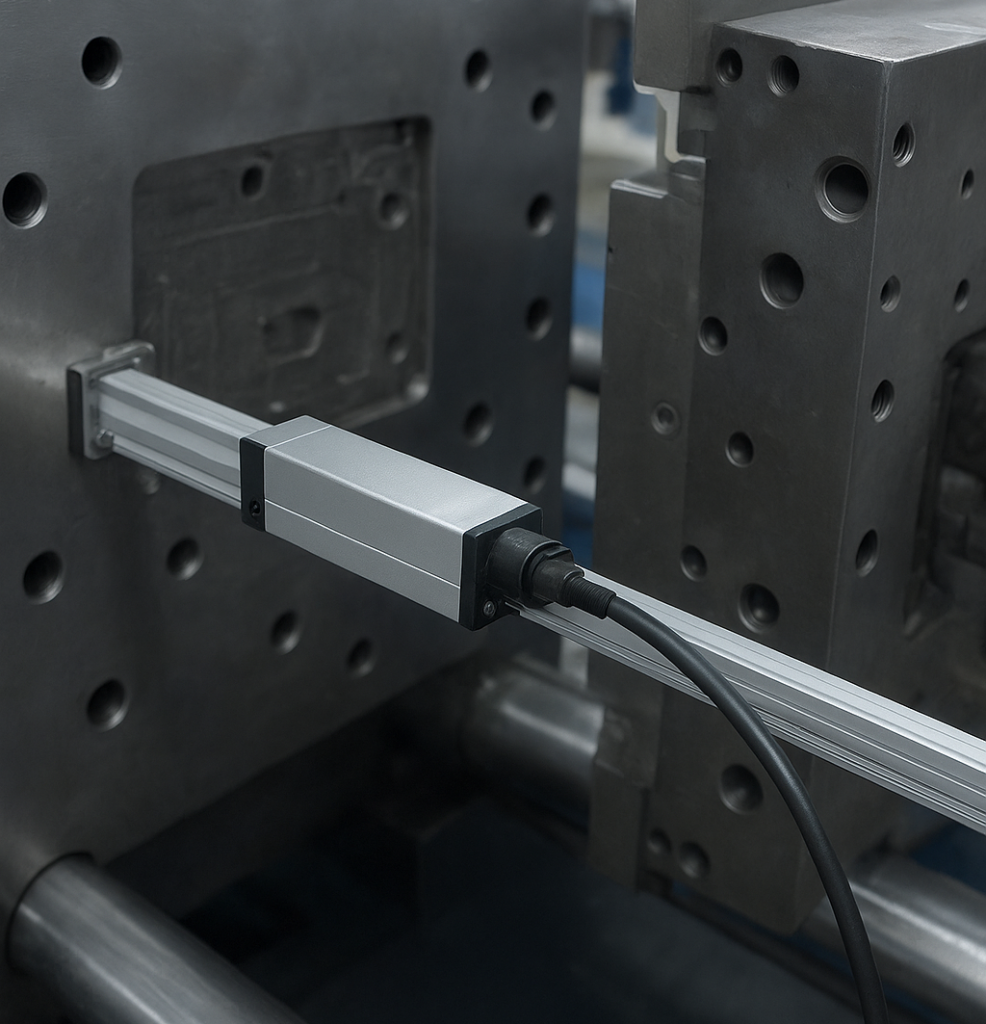

خط کش دیجیتال دستگاه تزریق پلاستیک یک سیستم موقعیتیابی غیرتماسی (Non-Contact) است. در این سیستم، هیچ تماس مکانیکی بین بخش متحرک (هد خواندن) و بخش ثابت (خط کش) وجود ندارد. این ویژگی کلیدی به معنای عدم سایش و فرسودگی است. انکودر خطی بدون توجه به تغییرات دما، ساعات کارکرد یا استارتهای متوالی ماشین، همواره یک داده موقعیت دقیق، قابل اعتماد و تکرارپذیر را به کنترلر ارسال میکند. بنابراین، مفهوم “لنگ زدن” به کلی از دایره مشکلات تولید شما حذف میشود.

فراتر از دقت: مزایای پنهان نصب انکودر خطی که هر مدیری باید بداند

1. حذف کامل تنظیمات دستی و کاهش وابستگی به اپراتور

با حذف خطای موقعیتیابی، نیاز به تنظیمات مکرر دستی توسط اپراتور (برای جبران خطای ماشین) از بین میرود. این امر نه تنها وابستگی به مهارت اپراتور را کاهش میدهد، بلکه از بروز خطاهای انسانی در حین تنظیم نیز جلوگیری میکند.

2. امکان اجرای فرآیندهای پیچیده با قابلیت اطمینان بالا

تکنیکهای پیشرفتهای مانند تزریق با پروفایل سرعت متغیر یا کنترل فشار پلهای تنها در صورت داشتن یک سیستم فیدبک موقعیت دقیق، قابل اجرا و تکرارپذیر هستند. انکودر خطی بستر لازم برای اجرای مطمئن این فرآیندها و تولید قطعات پیچیده و باکیفیت را فراهم میکند.

3. یکنواختی بیسابقه در تولید Batch های بزرگ

ثبات داده موقعیتیابی تضمین میکند که قطعهی شماره ۱ از یک بچ ۱۰۰,000 عددی، از نظر ابعادی و وزنی کاملاً شبیه به قطعهی شماره ۱۰۰,000 باشد. این “یکنواختی” کلید رضایت مشتری و کاهش دعاوی کیفیت است.

4. تسهیل در تولید خودکار و Industry 4.0

دادههای دقیق و دیجیتال تولید شده توسط انکودر خطی، قابل ثبت، مانیتورینگ و آنالیز هستند. این دادهها میتوانند به سیستم MES یا ERP شما تغذیه شوند تا امکان پیشبینی نگهداشت (Predictive Maintenance)، کنترل کیفیت بلادرنگ و مدیریت هوشمند تولید فراهم گردد.

محاسبه بازگشت سرمایه (ROI): چرا نصب انکودر خطی یک تصمیم اقتصادی هوشمندانه است؟

هزینه نصب یک سیستم انکودر خطی با کیفیت را در نظر بگیرید. حالا هزینههای پنهان زیر را که به دلیل “لنگ زدن” ماشین متحمل میشوید، محاسبه کنید:

- هزینه مواد اولیه دورریز شده در قطعات معیوب اولیه و حین تولید.

- هزینه زمان مهندس و اپراتور برای عیبیابی، تنظیم و راهاندازی مجدد.

- هزینه از دست دادن سفارشات به دلیل عدم توانایی در تامین کیفیت پایدار.

- هزینه انرژی مصرفی برای تولید مجدد قطعات معیوب.

در اکثر موارد، بازگشت سرمایه (ROI) این پروژه کمتر از ۱۲ ماه است. پس از این دوره، ماشین شما به یک دارایی با ارزشتر، قابل اعتمادتر و کمهزینهتر تبدیل میشود.

نتیجهگیری: ارتقا به انکودر خطی، نه یک انتخاب، که یک ضرورت استراتژیک

در دنیای امروز، رقابت بر سر کیفیت، دقت و قیمت تمامشده است. ادامه تولید با ماشینآلاتی که به دلیل سیستم موقعیتیابی منسوخ، “لنگ” میزنند، به معنای پذیرش شکست در این رقابت است. نصب انکودر خطی (Linear Encoder) یک ارتقای ساده نیست، بلکه یک تحول اساسی در هسته فناوری ماشینآلات شماست. این کار، تولید شما را از حالت سنتی و پرخطا خارج کرده و به عصر تولید دیجیتال، دقیق و قابل اطمینان وارد میکند. برای ماندن در بازی و پیشی گرفتن از رقبا، این گام را جدی بگیرید.

سؤالات متداول (FAQ)

سؤال: آیا انکودر خطی روی ماشین های قدیمی با کنترل پنوماتیک یا هیدرولیک ساده هم قابل نصب است؟

پاسخ: بله، اما ممکن است نیاز به ارتقای سیستم کنترل (PLC) نیز باشد تا بتواند داده دیجیتال انکودر را پردازش کند. یک مهندس مجرب میتواند امکانسنجی کامل را انجام دهد.

سؤال: کدام یک برای محیط کارخانه بهتر است: انکودر نوری یا مغناطیسی؟

پاسخ: انکودرهای مغناطیسی به دلیل مقاومت بالاتر در برابر آلودگی، گردوغبار، رطوبت و ضربه، برای محیطهای صنعتی معمول مانند سالن تولید تزریق پلاستیک، گزینه مطمئنتری محسوب میشوند.

سؤال: آیا پس از نصب، نیاز به کالیبراسیون دوره ای وجود دارد؟

پاسخ: خیر، یکی از مزایای اصلی انکودرهای خطی باکیفیت، عدم نیاز به کالیبراسیون مجدد است. این سیستمها ذاتاً Stable و بدون رانش (Drift) هستند.